(4)製造業

ア 製造業が抱える課題

2018年における日本の就業者数は約6,664万人であるが、うち製造業の就業者数は約1,060万人4である。10年前の2008年比では約91万人減となっており全就業者に対する割合は18%から15.9%と減少している。また、製造業の国内生産性5は2010年以降低下傾向が止まらず、2016年は97.2%となっている。こうした就業者数の減少や生産年齢の高齢化等による労働生産性の低下に対し、製造業では、従前より生産性を高める取組を行ってきたところであるが、更なる生産性向上が求められている。

近年では、年齢や性別、地域、季節などの顧客ニーズの多様化に伴い、多彩な商品が市場に流通し、商品のライフサイクルが早まっている。こうしたニーズに合わせて類似性(機能・デザイン)の低い商品を、様々な仕様で少量ずつ生産する多品種少量生産に係る取組が増えている6。そのため、早いサイクルに対応できる柔軟性の高い製造ラインや工程を実現するための効率化が求められている。

イ 現状のICT活用に係る取組

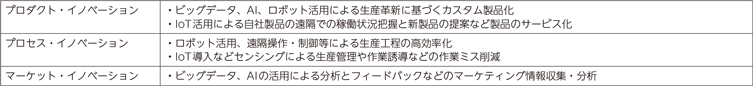

労働人口の減少自体をイノベーションでは解決できないことから、ICTを活用したプロダクト・イノベーション、プロセス・イノベーション、マーケット・イノベーション等を通じ、限られた資源内での生産性の向上や新たな生産方式に資する取組が行われている。特に、近年ではIoTやAIを活用し、あらゆる設備の稼働状況や作業者の行動をリアルタイムに把握する取組が活発化している。

ウ 製造業における5Gのユースケース

(ア)工場内のモニタリング

工場内に設置された高精細カメラからの映像を、5Gを利用して超高速かつ超低遅延で伝送することで、リアルタイムでの設備や機器の状態監視を行うことができる。従前よりIoTの導入を通じて稼働状況をデータ計測することによる、工場内の「見える化」が行われているが、これらのデータはあくまで設備等の稼働状況を取り出したデータであり、人の動作等を含むカメラ映像という付加情報を与えられることのメリットは大きい。また、IoT等デバイスを既存設備に直接取り付けることで生じうる精密な動作への影響を取り除くことができるメリットもある。5Gが有する超高速・大容量の特長によって、4K・8K等のより高精細な映像を伝送することで、より正確かつ精緻なモニタリングが可能となる。また、超低遅延の特長によりフィードバック制御の精度を上げることも可能となる。さらに、AI技術を活用した解析を行うことで、作業員の作業効率化のみならず、製造ラインによっては商品のキズや加工のムラを自動検知することも実現可能となる。より現場に近い「エッジ」と呼ばれる領域のサーバで演算等の処理を行い、5Gの超低遅延性を発揮することで、よりリアルタイムに検知を行い、即座にフィードバックすることも可能となり、建設分野と同様に、予防保全までも視野に入れることができる。

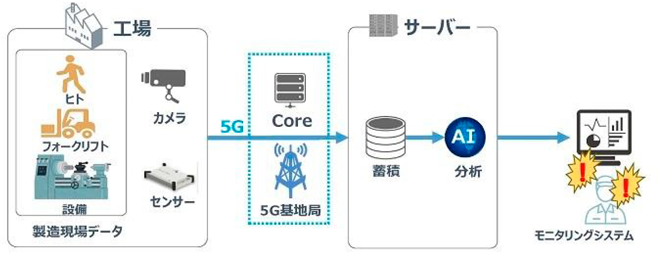

◎工場内のモニタリングの取組事例

住友電気工業とソフトバンクは工場における5G活用のための実証実験実施について合意したと発表した(2019年11月発表)7。実証実験では、5Gを活用して住友電気工業の工場内に設置されたカメラやセンサーから、設備の稼働状況や作業者の動きなどのデータをリアルタイムに収集する。

両者はデータをAIで分析することにより、設備の稼働状況や作業者の動きなどの変化や異常を自動検知する検証を行う。実証実験を通じ、5Gを活用した工場の生産性や安全性を向上させるソリューションの構築を目指すとしている。

(イ)作業支援

工場内の製造ラインにおいて、作業内容に応じて、PCやタブレット、VR/AR技術等を活用して、5Gを介して、人と生産システムのインタラクションにおける支援を行うことができる。例えば、ARゴーグルを使いながら補完情報を用いて作業を円滑に行ったり、遠隔での指導やコミュニケーション等にも応用したりすることができる。一般に、工場内では有線を張り巡らせて機器を接続することが多いが、より柔軟な設置や稼働を実現する上で無線環境は欠かせない。また、VR/AR技術を活用する場合は、作業員がVR/AR映像で作業している際の「酔い」を予防するため、超低遅延でのスムーズなデータ伝送や画像処理が必要となる。既存方式(Wi-Fi等)では速度や遅延等の性能が不足するところ、5Gの特長を活かしてレスポンスを高めたシステムを導入することで、ケーブルレス化を進めるとともに、作業支援や品質改善にも活用できるようになる。

◎作業支援の取組事例

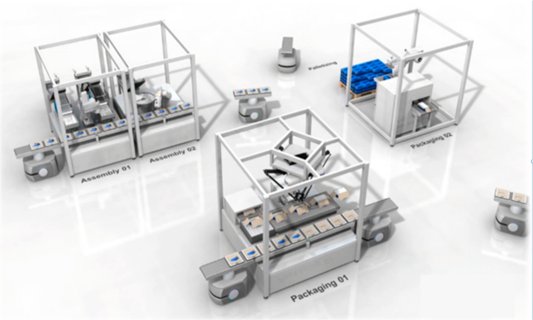

オムロンとNTTドコモ、ノキアグループは、工場における5Gを活用した実証実験を共同で実施すると発表した(2019年9月)8。同実証実験では5Gの特長を製造現場でどう生かすかを評価するとともに、課題を洗い出して対応策を検討することを狙いとしている。

実証試験では「リアルタイムコーチング」と呼ぶシステムでの利用をユースケースとして掲げている。設備データや、作業者の作業動線を撮影した映像データなどを収集してAIで解析し、熟練者との違いを作業者へリアルタイムにフィードバックし、生産性の向上と早期の作業習熟を目指すものである。その他、多品種少量・変種変量生産やマスカスタマイゼーションに対応する「レイアウトフリー生産ライン」について検証を行う。具体的には、生産設備を無線でネットワーク化して情報をやり取りするとともに、オムロンの自動搬送ロボットを組み合わせて、需要変動に応じて設備や工程を柔軟に組み変える。有線を廃することでレイアウトの自由度が大幅に高まるとしている。

(ウ)設備等の自動化

工場では、生産工程の自動化(自動制御等)やモニタリング・最適化等を目指すファクトリーオート―メーション(FA)技術や、製造プロセスの合理化やエネルギー消費の低減、安全性の確保といった側面からFAとは別の形態で進化してきたプロセスオートメーション(PA)技術が進化している。これらのFAやPA技術において、5Gの特長を活かしワイヤレス化することで、例えばIoTによる生産ラインからの大量のデータ収集や、生産設備のリアルタイムでの遠隔制御などが実現できる。既存技術(Wi-Fi等)では、精度や遅延等において求められる水準が高いクリティカルな領域にはFAやPA技術が適用できなかったところ、5Gの性能では、適用が射程に入ってくる。さらに、生産設備に組み込まれているロボット等の関連装置により近い「エッジ」において、通信と連携しながら、データ処理とフィードバック制御を行うことで、工場内での高い性能要件に対応すること等が想定される。

◎工場の自動化の取組事例(三菱電機、NEC)

三菱電機とNECは、三菱電機が提案する工場向けのFA-IT統合ソリューション「e-F@ctory」における5G活用に向けた共同検証を開始することを発表した(2019年11月)9。三菱電機では、2003年から、工場内で現場の情報とICTを結ぶという仕組みで、現場起点の情報を取得して生産性向上やコスト改善につなげるコンセプトの「e-F@ctory」を展開してきた。NECは、通信事業者向けの基地局ビジネスで培ってきた無線技術、ノウハウを生かし、5G基地局を開発し、新たな領域におけるサービス事業として「NEC Smart Connectivity」を推進しており、パートナーとの共創に取り組んでいる。

両社では、5Gを介した「e-F@ctory」の高度化に向けての実証を行うこととしている。工場内ではプライベート網であるローカル5G、工場間や企業間の連携には公衆網の5Gを適用するハイブリッド5Gを活用する。例えば、ローカル5Gの活用により、工場内の多数の無人搬送車をよりスマートに動かす他、ハイブリッド5Gにより、工場内の情報と公衆網の情報をつなげることで、エンジニアリングチェーン、サプライチェーン全体を最適化し、需要変動にフレキシブルに対応するスマート生産の実現が期待できるという。

エ 期待される効果等

製造業の生産現場では、熟練工や労働力不足といった課題が顕在化している中、工場内の自動化においても、人と機械の協調により省力化・生産性の向上を推進してきている。5Gによって、工場のワイヤレス化がステージアップすることにより、多数の設備を同時に映像でモニタリングすることによるメンテナンス性の向上に加え、レイアウト自由度の向上によるスペースの有効利用及び作業環境の最適化が図られ、稼働率や生産性の向上に寄与することが期待される。また、熟練工を含む労働者の情報が収集・蓄積され、ノウハウとして共有することが容易になることから、技能伝承面での問題を解決する一助になる。これらにより、スマート工場の実現が期待される。

4 「平成30年労働力調査年報」(総務省統計局)

5 「グローバル生産性」計測の試み(経済産業省:2017年1月公表)

6 ドイツのIndustry 4.0においても提唱されているとおり、こうした生産方式を通じて、企業が実現を目指す1つの姿として、大量生産のように低コストを維持したまま顧客一人ひとりに対応した商品を作り出す『マスカスタマイゼーション』が挙げられる。

7 https://monoist.atmarkit.co.jp/mn/articles/1912/05/news028.html![]()

8 https://www.omron.co.jp/press/2019/09/c0910.html![]()

9 https://www.mitsubishielectric.co.jp/news/2019/1119.pdf![]()